Zrobotyzowane stanowisko pakowania pudełek kartonowych na palecie Euro.

Przed realizacją, operatorzy ręcznie odkładali kartony z produktem na paletach euro. Praca niekomfortowa dla operatorów, ciężkie paczki.

Top-Robotyka, zbudowała celę, linię transportującą, oprogramowała robot przemysłowy ABB. Dostarczono i uruchomiono oprogramowanie:

Linia przesyłu dostarcza pudełka o różnych wymiarach. Definicja sposobu odkładania pudełek pobierana jest z receptur konfigurowanych na ekranie HMI. Receptury odkładania pudełek – czyli sposobu ułożenia pudełek na warstwach pozwalają kierownikowi tego stanowiska, na dodania obsługi nowych kartonów. Pudełka mogą być odkładane na trzy miejsca odkładcze. Dostarczono:

- magazyn palet,

- magazyn przekładek,

- robot przemysłowy ABB,

- system pozycjonowania palet Euro.

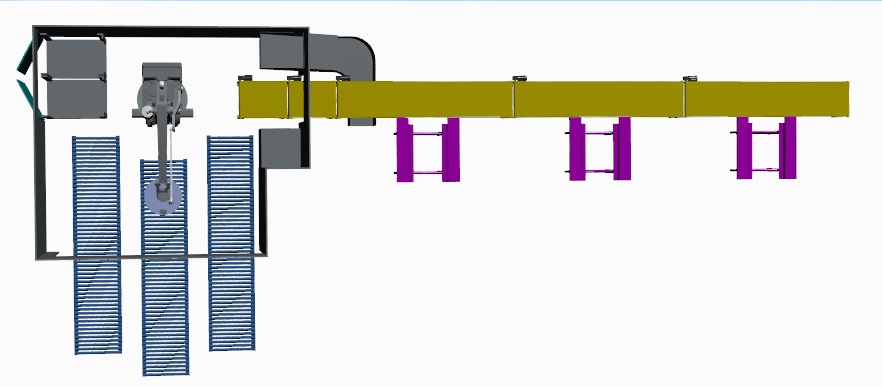

Schemat działania stanowiska automatycznej paletyzacji kartonów przedstawiono poniżej na rysunku.

Na linię przesyłową – przenośnik taśmowy – odkładane są pudełka kartonowe z produktem. Na pudelka po dojeździe w strefę celi robota, naklejane są oznaczenia – etykieciarka. Następnie robot, w zależności od typu pudełka, pobiera je i odkłada na odpowiednie miejsce odkładcze (paleta Euro).

Po spakowaniu całej palety, paleta jest automatycznie transportowana na miejsce, z którego wózkowy może je odebrać. Robot podaję nową paletę Euro. Przewidziane jest miejsce poboru przekładek między warstwy kartonów.

Układ sterowania oparty jest na sterownik PLC, wymieniający dane z kontrolerem robota.

Przykład ekranu automatycznej paletyzacji wraz widokiem na drzwi szafy.